0086 15335008985

Kako upravljačka kutija rudnika ugljena jamči sigurnost i učinkovitost?

Vađenje ugljena ostaje temeljna djelatnost za proizvodnju energije i industrijske procese u mnogim dijelovima svijeta. Ova operacija, koja se provodi u jednom od najizazovnijih i najopasnijih okruženja poznatih industriji, zahtijeva izvanrednu razinu kontrole, praćenja i osiguranja sigurnosti. U središtu ove složene mreže strojeva i protokola nalazi se ključni dio opreme: upravljačka kutija rudnika ugljena . Ova jedinica nije pojedinačni uređaj, već integrirani sklop komponenti dizajniranih za upravljanje, regulaciju i zaštitu različitih sustava koji rade unutar rudnika. Njegova je uloga ključna u pretvaranju sirove električne energije i upravljačkih signala u siguran, uredan i učinkovit rad opreme koja seže od pokretnih traka i ventilacijskih ventilatora do pumpi i strojeva za rezanje. Razumijevanje dizajna, funkcije i kritične važnosti ove opreme ključno je za uvažavanje sofisticiranog inženjeringa koji podupire moderne rudarske operacije.

Primarna funkcija upravljačke kutije rudnika ugljena je da djeluje kao nervni centar za određeni dio opreme ili lokalizirani dio rudarske operacije. Služi kao posrednik između izvora energije i teških strojeva, osiguravajući da se električna energija isporučuje na kontroliran i zaštićen način. Bez takvog uređaja, izravno povezivanje opreme velike snage s električnom mrežom bilo bi opasno, što bi dovelo do potencijalnog oštećenja opreme, električnih kvarova i katastrofalnih sigurnosnih opasnosti. Upravljačka kutija pruža centraliziranu točku za rad i nadzor, dopuštajući i ručnu intervenciju i automatiziranu kontrolu na temelju unosa s raznih senzora i kontrolnih sustava. Temeljna svrha kontrolne kutije je osigurati sigurno sučelje između ljudskih operatera, automatiziranih kontrolnih sustava i moćnih strojeva kojima upravljaju. Ovaj trostrani odnos kamen je temeljac moderne industrijske automatizacije i sigurnosti.

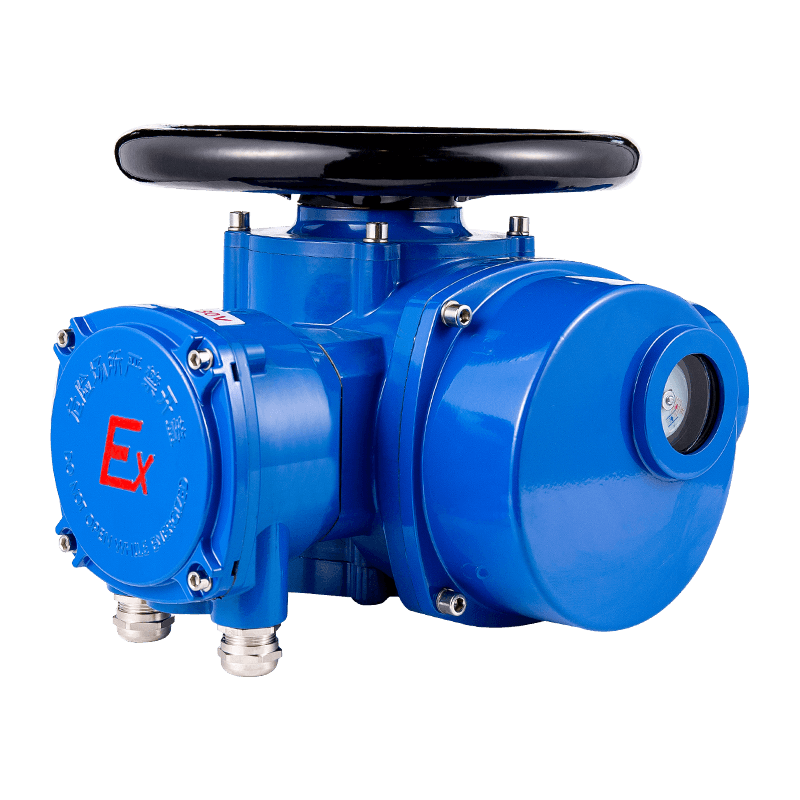

Okoliš unutar rudnika ugljena predstavlja jedinstven skup izazova koji izravno utječu na dizajn i konstrukciju svakog dijela opreme, posebno električnih komponenti. Kontrolna kutija nije iznimka. Mora biti projektirana da izdrži uvjete koji bi brzo degradirali standardnu industrijsku opremu. Najkritičnije razmatranje dizajna je smanjenje rizika od eksplozije , što se rješava izgradnjom protueksplozijskih kućišta. Ova kućišta nisu samo robusne kutije; to su pomno projektirani spremnici dizajnirani da izdrže unutarnju eksploziju zapaljivih plinova ili prašine bez dopuštanja širenja plamena ili pritiska u vanjsku opasnu atmosferu. Izrađeni su od otpornih, izdržljivih materijala kao što su lijevano željezo ili kaljeni čelik, s precizno obrađenim prirubnicama koje hlade sve plinove koji izlaze i zadržavaju svaki porast unutarnjeg tlaka.

Nadalje, unutarnju atmosferu rudnika često karakterizira visoka razina prašine, vlage i korozivnih plinova. Kako bi se to spriječilo, upravljačke kutije su zapečaćene na vrlo visoke ocjene zaštite od ulaska (IP), čime se osigurava da štetne čestice i tekućine ne mogu prodrijeti u kućište i ugroziti osjetljive komponente unutar njega. Same unutarnje komponente često su konformno obložene, procesom koji nanosi zaštitni polimerni sloj na tiskane ploče kako bi ih izolirao od vlage i kontaminacije. Robusna konstrukcija i visoke ocjene zaštite od prodora značajke su o kojima se ne može raspravljati za bilo koji uređaj koji radi u podzemnom okruženju rudnika ugljena. Ova robusnost osigurava dugotrajnost i pouzdanost opreme, smanjujući učestalost održavanja i zamjene na mjestima gdje je takve aktivnosti teško i opasno izvesti.

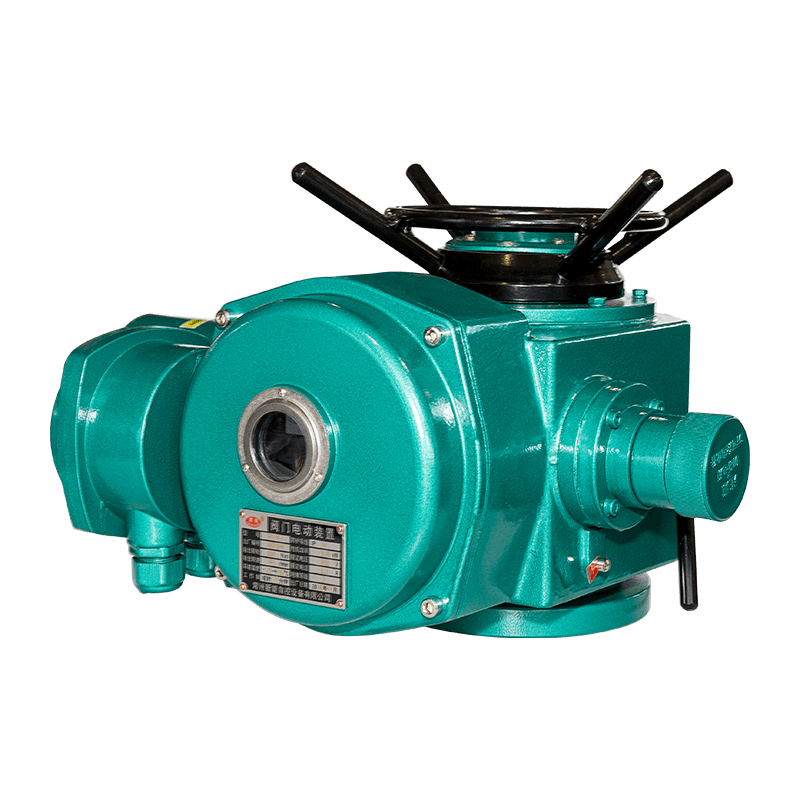

Iznutra, upravljačka kutija rudnika ugljena pažljivo je orkestriran sklop električnih i elektroničkih komponenti. Dok se specifična konfiguracija dramatično razlikuje ovisno o namjeravanoj primjeni - bilo da se radi o upravljanju masivnim pogonom pokretne trake ili lokalnoj pumpi za vodu - osnovne komponente dijele zajedničke karakteristike. Srce sustava često uključuje kontaktore ili startere motora, koji su releji za teške uvjete rada koji mogu podnijeti velike struje potrebne industrijskim motorima. Oni su povezani sa zaštitnim uređajima od preopterećenja koji nadziru strujni tok i isključit će motor ako troši prekomjernu struju, stanje koje bi moglo ukazivati na mehanički zastoj ili kvar motora, sprječavajući pregorevanje i potencijalni požar.

Prekidači strujnog kruga i osigurači pružaju bitnu zaštitu od kratkog spoja, trenutačno izolirajući dijelove kruga u slučaju kvara. Programabilni logički kontroleri (PLC) ili specijalizirani mikroprocesorski releji sve su češći, pružajući inteligenciju za automatizirano upravljanje. Ovi uređaji primaju ulazne podatke od senzora (npr. temperatura, tlak, protok, položaj) i izvršavaju unaprijed programiranu logiku za upravljanje izlaznim uređajima u skladu s tim. Integracija inteligentnih kontrolera poput PLC-ova transformirala je upravljačku kutiju rudnika ugljena iz jednostavne preklopne stanice u sofisticirani čvor za prikupljanje i obradu podataka. To omogućuje prediktivno održavanje, složeno povezivanje s drugim sustavima i detaljno operativno bilježenje. Napajanja, terminalni blokovi za uredno ožičenje i komponente sučelja čovjek-stroj (HMI) kao što su tipke, indikatorska svjetla, a ponekad čak i mali zasloni zaokružuju tipičnu internu arhitekturu.

| Kategorija komponente | Konkretni primjeri | Primarna funkcija |

|---|---|---|

| Prebacivanje i zaštita napajanja | Kontaktori, pokretači motora, prekidači, osigurači | Za sigurno spajanje/isključivanje napajanja i zaštitu od preopterećenja i kratkih spojeva. |

| Kontrolna inteligencija | Programabilni logički kontroleri (PLC-ovi), releji, mjerači vremena | Za izvršavanje automatiziranih kontrolnih sekvenci temeljenih na logici na temelju unosa senzora. |

| Operatorsko sučelje | Gumbi, prekidači, indikatorske lampice, HMI zasloni | Za omogućavanje ručne kontrole i pružanje jasne povratne informacije o statusu operaterima. |

| Pretvorba snage | Transformatori, Napajanja | Za pretvaranje ulazne energije u napone potrebne za upravljački krug i senzore. |

| Sučelje | Terminalni blokovi, komunikacijski moduli (npr. Ethernet, Profibus) | Omogućiti uredno ožičenje i povezivanje sa širim mrežama za praćenje rudnika. |

Izuzetna važnost upravljačke kutije rudnika leži u njenom ogromnom doprinosu sigurnosti. To je primarno sredstvo za provedbu bitnih sigurnosnih protokola. Funkcije zaustavljanja u nuždi, na primjer, ožičene su izravno u upravljački krug na siguran način. To znači da će pritisak na tipku za hitno zaustavljanje ili aktiviranje sigurnosnog senzora prekinuti upravljački krug, jamčeći gašenje opreme bez obzira na stanje programibilnog regulatora. Unutarnje sigurnosne barijere često su ugrađene u krugove povezane sa senzorima u najnestabilnijim područjima , dizajniran za ograničavanje električne energije dostupne u spojnom ožičenju na razinu ispod one koja bi mogla zapaliti određenu opasnu atmosfersku smjesu.

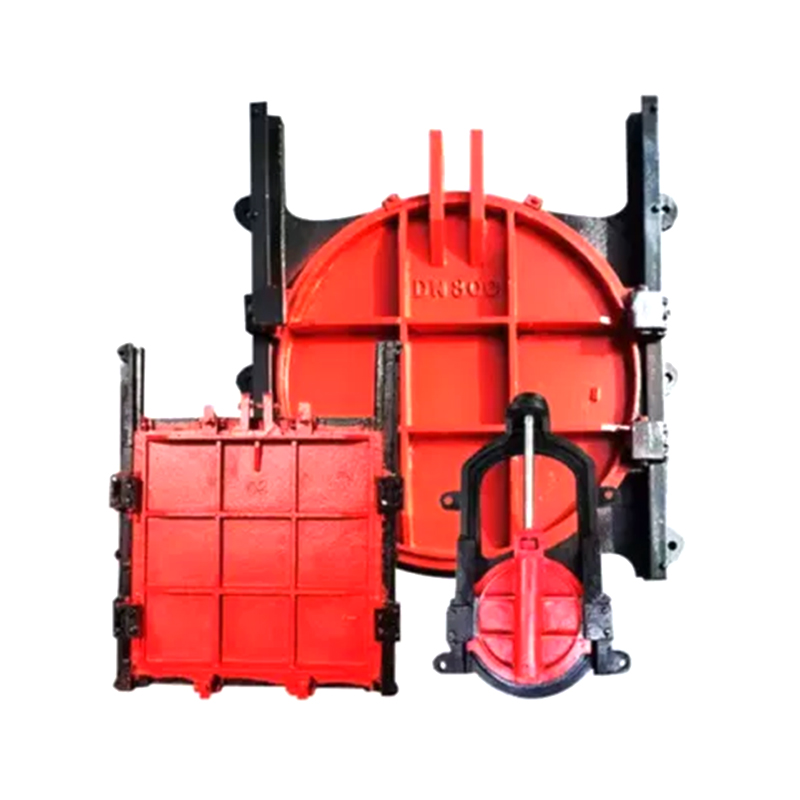

Kontrola ventilacije još je jedna kritična sigurnosna funkcija kojom upravljaju ovi sustavi. Upravljačke kutije reguliraju snažne ventilatore koji osiguravaju stalni dotok svježeg zraka, razrjeđuju i uklanjaju opasne plinove poput metana i ugljičnog monoksida. Kvar ventilacijskog ventilatora je ozbiljan događaj, a kontrolni sustavi dizajnirani su s redundancijama i alarmima kako bi odmah upozorili osoblje na svaki problem. Nadalje, upravljačke kutije za crpke igraju vitalnu ulogu u upravljanju vodom, sprječavajući plavljenje radnih dijelova. Integrirajući nadzor i kontrolu, ovi sustavi stvaraju slojevitu obranu od bezbrojnih opasnosti prisutnih pod zemljom, što ih čini nezamjenjivima za zaštitu ljudskih života i infrastrukture.

Osim sigurnosti, težnja za operativnom učinkovitošću glavni je faktor u evoluciji tehnologije upravljačkih kutija. Moderne jedinice značajno pridonose gospodarenju energijom. Meki pokretači i pogoni s promjenjivom frekvencijom (VFD), često smješteni unutar specijaliziranih kontrolnih kućišta, omogućuju postupno povećanje brzine motora. Ovo eliminira visoku udarnu struju povezanu s izravnim pokretanjem, smanjujući opterećenje na sustavu električne distribucije i mehaničkim komponentama kao što su pokretne trake i mjenjači. Ovo ne samo da produljuje vijek trajanja opreme, već rezultira i značajnom uštedom energije. Sposobnost precizne kontrole brzine motora putem pogona s promjenjivom frekvencijom omogućuje optimiziran tijek procesa i značajno smanjenje potrošnje energije.

Prediktivno održavanje još je jedan dobitak učinkovitosti. Inteligentni upravljači unutar upravljačke kutije mogu kontinuirano nadzirati radne parametre kao što su struja motora, temperatura ležaja i razine vibracija. Analizom trendova u ovim podacima, održavanje se može zakazati na temelju stvarnog stanja opreme, a ne na temelju fiksnog kalendara. To sprječava neočekivane zastoje zbog katastrofalnih kvarova i osigurava da se resursi za održavanje koriste optimalno, intervenirajući samo kada je to potrebno. Ovi se podaci mogu prenijeti površinskoj nadzornoj stanici, pružajući sveobuhvatan pregled zdravlja i statusa vitalne opreme rudnika.

Instalacija, kalibracija i tekuće održavanje upravljačke kutije u rudniku ugljena postupci su regulirani strogim protokolima. Samo kvalificirano i certificirano osoblje smije raditi na ovoj opremi. Tijekom ugradnje, svaki spoj mora biti pažljivo provjeren na nepropusnost, te se mora provjeriti cjelovitost prirubnica i brtvi otpornih na eksploziju. Kalibracija senzora i zadanih vrijednosti za zaštitne uređaje mora se izvršiti točno u skladu sa specifikacijama stroja i radnim parametrima rudnika. Rutinsko održavanje nije izborno; to je ključni sigurnosni i radni zahtjev. To uključuje povremene preglede kako bi se provjerili znakovi korozije, oštećenja kabela i vodova te nepropusnost električnih spojeva, koji se tijekom vremena mogu olabaviti zbog vibracija. Unutarnja atmosfera kutije mora se održavati čistom i suhom, često se održava korištenjem unutarnjih klimatizacijskih jedinica ili grijača dizajniranih za opasna područja.

Konačno, polje rudarske tehnologije nije statično, a upravljačka kutija rudnika ugljena nastavlja se razvijati. Trend je prema većoj integraciji i pametnijim, povezanijim sustavima. Buduće iteracije sadržavat će još sofisticiranije ugrađene senzore i mogućnosti bežične komunikacije, omogućavajući viši stupanj praćenja stanja i integracije s digitalnim ekosustavima diljem rudnika, što se često naziva digitalizacija rudnika. Budućnost kontrole rudnika leži u dubljoj integraciji IoT načela, stvarajući mrežu inteligentnih uređaja koji besprijekorno komuniciraju kako bi optimizirali cjelokupnu operaciju rudarenja. To bi moglo dovesti do autonomnijih operacija, gdje sustavi mogu sami dijagnosticirati greške, automatski se rekonfigurirati kako bi održali proizvodnju nakon lokaliziranog kvara i pružiti bogate podatke u stvarnom vremenu za donošenje operativnih odluka. Međutim, ova povećana povezanost također donosi nove izazove, posebno u području kibernetičke sigurnosti za kritičnu industrijsku infrastrukturu, koja će postati sve važnija pri dizajnu.

Zaključno, upravljačka kutija rudnika ugljena je remek-djelo specijaliziranog inženjerstva. To je daleko više od jednostavne razvodne kutije; to je kritičan sustav koji osigurava siguran, pouzdan i učinkovit rad rudarskih strojeva u izrazito neprijateljskom okruženju. Njegov dizajn izravan je odgovor na ekstremne opasnosti od metana, ugljene prašine i vlage, što rezultira robusnim, zabrtvljenim i inteligentnim sklopom komponenti. Od svoje primarne uloge u provođenju vitalnih sigurnosnih protokola do sve većeg doprinosa energetskoj učinkovitosti i prediktivnog održavanja, upravljačka kutija nezamjenjiva je imovina. Kako rudarska tehnologija napreduje, ova skromna, ali složena kutija i dalje će biti temeljni blok na kojem se grade sigurnije, produktivnije i održivije rudarske operacije. Njegova neprekinuta i pouzdana funkcija tihi je čuvar i operativnog integriteta rudnika i, što je najvažnije, života onih koji u njemu rade.